Autor: Tim Reece, All Printing Resources, Inc.

Tipy pro prodloužení výdržnosti desek prostřednictvím manipulace a péče

Jedna z nejtěžších odpovědí na otázku z našeho oboru je: „Jak dlouho vydrží mé desky?“ Nebo jinými slovy „Kolik potištěných metrů můžu očekávat od mých fotopolymerních desek?“ S ohledem na počet faktorů, které je třeba vzít v úvahu, by měl každý, kdo se potýká s touto otázkou, alespoň na chvíli zaváhat, než odpoví.

Na životnost fotopolymerní desky má postupně vliv mnoho lidí:

- Dodavatelé, kteří zachází se surovým materiálem, musí kontrolovat, jakým způsobem jsou desky ukládány na sebe, skladovány a také celkové prostředí, ve kterém se desky nachází před odesláním zpracovateli.

- Výrobce tiskových desek pak může svými úkony ovlivnit kvalitu jednotlivých tiskových prvků, tloušťku desky a výšku reliéfu, spolu s lepivostí a konečnou tvrdostí desky. Všechny tyto parametry mohou ovlivnit životnost a výdržnost fotopolymerní desky.

- Při montáži vybírá montážník montážní pásku, která může mít minimální nebo maximální kompresibilitu a odolnost pro práci s linkami a rastry.

- Zkušený tiskař určuje nastavení barev a tlaků, zatímco např. pomocník tiskaře může mít odpovědnost za kvalitu a množství rozpouštědla, které se přidává do barvy pro udržení viskozity.

- Pracovníci přípravy tisku mohou mít na starost čištění, demontáž a archivaci fotopolymerních desek, když je zakázka hotová.

Manipulace se surovým materiálem

Pokud jsou desky vyráběny přímo v tiskárně, mohou mít na životnost hotové desky vliv i lidé ve skladu při příjmu surových desek od dodavatele. Když je surový materiál přijat, je důležité vzít v úvahu to, že je materiál v polopevném stavu nebo ve stavu podobnému želé. Proto by kontejnery a krabice surového materiálu měly být převáženy a skladovány na plocho a nikdy na hraně. Pokud je materiál skladován po hranách, působí na něj gravitace a polymer přirozeně začne téci dolů. Výsledkem jsou pak desky, které jsou spojené na spodní hraně, a kromě toho to může mít také efekt na stejnoměrnost tloušťky desky.

Při skladování surového materiálu se teplota prostředí může pohybovat v rozpětí 4°-38°C (40-100°F). Surový materiál nesmí být skladován u přímého zdroje tepla. I když vlhkost není přímé riziko pro materiál, krabice by měly být udržované v suchu, protože namočení krabice může ovlivnit její pevnost a ohrozit ochranu jejího obsahu. Při skladování těchto krabic je důležité, aby na sobě byly položeny pouze krabice stejné velikosti. Položení menší krabice na větší může stlačit spodní krabici a ohrozit kvalitu a stejnoměrnost materiálu ve spodní krabici. Stohování větší krabice na menší ponechává okraje materiálu bez podpory a to může způsobit uvolnění ochranné folie.

Krabice s materiálem by také měly být stejné nebo menší než paleta, na které jsou uloženy. Krabice, které přesahují přes paletu nebo regál nejsou podepřené a jsou náchylné k poškození. Uvnitř každé bedny by měl být papírový nebo pěnový arch, který odděluje jednotlivé fotopolymerní desky. V případě skladování a stohování hotových desek, jsou tyto pěnové archy použity k proložení desek proti poškození. Někteří výrobci polymerů doporučují nestohovat desky výše než cca.15cm (6 palců).

Materiál citlivý na UV záření je nejvíce zranitelný na štočkárně. Je zde doporučeno použití ochranných folií, štítů nebo trubic blokujících UV záření, včetně např. i lamp uvnitř osvitového stolu. I když je UV záření zdrojem polymerace materiálu, může také způsobit preexpozici surového materiálu nebo poškodit hotové štočky. Pokud je teplota ve štočkárně zásadně rozdílná od skladu surových desek, je potřeba materiál před samotným zpracováním nejdříve aklimatizovat. Pokud pracovník výroby štočků řeže surovou desku na předem určenou velikost, zbývající materiál, který má být použit později, musí být ihned uložen zpět do krabice nebo šuplíku, aby byl ochráněn před UV zářením a ozonem. S materiálem je nutno nakládat/manipulovat velmi opatrně v průběhu celého procesu výroby tiskových desek. Vliv pracovníka výroby fotopolymerních desek na životnost desky je primárně dán optimalizací procesů, jejich testováním a ověřováním správnosti osvitu, vymývání, sušení a dokončování.

Pomocí testu zadního osvitu pracovník výroby zjišťuje čas potřebný pro dosažení požadované výšky reliéfu. Příliš vysoký reliéf vede k nedostatečné stabilitě tiskových bodů a předčasnému opotřebování desek v tisku. Test hlavního osvitu se používá ke zjištění správné podpory a ukotvení tisknoucích prvků k soklu, spolu s určením minimální velikosti bodů a linek v pozitivu i negativu. Obojí odchylka, tj. příliš krátký nebo příliš dlouhý osvit vede k desce s nízkou výdržností.

Test vymývání se používá k určení minimálního času pro odstranění nezesíťovaného materiálu až na požadovaný sokl desky. Tento postup platí pro vymývání vodou, rozpouštědlové i „termální vymývání“. Pokud nedojde k odstranění veškerého nežádoucího materiálu, dojde k ovlivnění kvality reliéfu a někdy také k ovlivnění rovnoměrnosti soklu. Pokud deska není kompletně usušená před dokončovacím osvitem, rozpouštědla mohou být v desce „uzamčena“ a ovlivnit tak tloušťku hotové desky. Nerovnoměrná tloušťka desky vede k tomu, že tiskař zvýší tiskové tlaky tak, aby tiskové prvky tiskly i v místě, kde má tisková deska nejmenší tloušťku. Vlivem tohoto zvýšeného tlaku dochází k předčasnému opotřebení desek.

A nakonec pracovník štočkárny určuje minimální dobu potřebnou k dokončovacímu (UV-C) a závěrečnému osvitu (UV-A). Osvit UV-C odstraňuje lepivost desky, zatímco závěrečný osvit zajišťuje, že všechen materiál na desce je kompletně osvícen a zesíťován. Oba procesy mají vliv na tvrdost desky a na její povrchové napětí. Oba tyto parametry, tj. tvrdost a povrchové napětí, přímo ovlivňují přenos barvy z desky. Pokud deska neodpovídá standardu, pak tiskař zkouší kompenzovat tento nedostatek nestandardním nastavením barev a tlaku. Po dokončení je deska připravená ke konečnému oříznutí na požadovaný rozměr. Fotopolymerní desku může oříznout buďto pracovník štočkárny nebo montáže.

Řezání desek

Klíč k minimalizaci poškození desek v průběhu řezání je použití zařízení, které řeže hladce a plynule. Nůžky často zanechají zubatý okraj, který může způsobit, že se deska natrhne během demontáže. Zatímco nejlepší metoda řezání štočků je automatický řezací plotr, jako např. Kongsberg, většinou se spoléháme na ruční rotační nebo žiletkové nože. Při řezání je třeba se soustředit zejména na šikmé řezy a úhel řezu. Tam, kde se potkávají řezy v pravém úhlu, je potenciální riziko natržení desky. V tomto místě je dobré vyrazit rádius, k tomu slouží průmyslové děrovačky, které se dodávají v různých velikostech. Obvykle je ideální ¼‘‘ (6mm) rádius. Je třeba se soustředit rovněž na úhel, ve kterém je řez prováděn. Pravý úhel je obvykle v pořádku u tenkých desek. Avšak u silnější desky nebo u desky s větší tiskovou plochou u kraje štočku ve směru tisku dochází k vyšším tlakům na povrch, které často vede k nadzvednutí okraje desky. Z důvodu problému s nadzvedáváním desky je doporučeno řezat desky s úkosem pro maximalizaci přilnavosti desky k montážní pásce. Vždy se ujistěte, že úkos směřuje směrem od tiskových prvků. Jinými slovy, podložka by měla být delší než polymerová vrstva. Pokud by se úkos udělal opačným směrem, zůstala by část polymeru bez opory stabilní podložky a to by mohlo vést až k demontáži fotopolymeru, jejímu nadzvednutí během tisku a k tiskovým defektům.

Montáž desek

Pokud při montáži hrozí riziko dlouhodobého vystavení tiskových desek UV záření, měla by být tato rizika snížena odpovídajícími opatřeními (viz.výše). Často je odpovědností montážníků oříznout desku na formát válce. Pokud navíc jde o víceprodukci, kdy jsou jednotlivé užitky vzájemně posunuty, musí to řešit stupňovitým řezem nebo tvarovým ořezem tak, aby oba konce desky do sebe vzájemně zapadaly. V každém bodě, kde se setkávají dva řezy v pravém úhlu, je vhodné vyrazit rádius. Toto řešení umožňuje snadnější demontáž desek a minimalizuje riziko natržení desky. Životnost desky také mohou montážníci ovlivnit výběrem oboustranně lepicí pásky, obzvláště v kombinaci se stejnoměrností výšky reliéfu desky a zkušeností tiskaře při nastavení tiskového tlaku.

Kompresibilita oboustranně lepicí pásky je obvykle určena dle typu tisku, podle toho, zda jde o tisk plných ploch, rastrů nebo kombinaci obou. Čím více je páska kompresibilní, tím méně tlaku je obvykle absorbováno samotnou deskou. Pokud však v důsledku kompresibility nedotiskují tiskové body, obvyklou reakcí tiskaře je zvýšení tiskového tlaku, což pak ovlivňuje životnost desky. Pokud je deska již namontována a odložena - připravena k tisku nebo čištění - je dobré ji zakrýt černou nebo neprůhlednou folií se zalepenými okraji jako ochranu proti UV záření a ozonu. Někdy montážníci a tiskaři používali speciální spreje na rastrové části fotopolymerních desek s cílem minimalizovat špinění v tisku. Zatímco někteří lidé si myslí, že je to výhodné, je důležité si pamatovat, že použití spreje dočasně mění povrchové napětí desky a tedy nevhodně ovlivňují přenos barev.

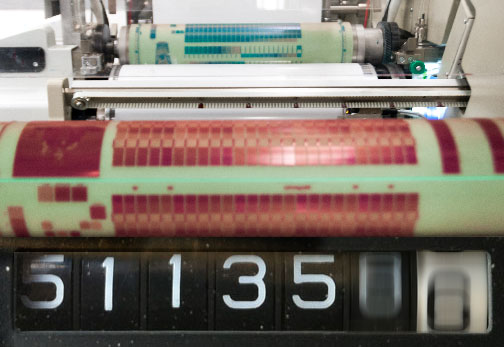

Tisk

Nejvíce náchylné na poškození jsou desky zejména při zakládání namontovaných desek do a ze stroje. Zejména v široké dráze u tiskových strojů s centrálním válcem, jsou někdy prvky barevníkového systému velmi blízko tiskového válce. Zatímco ne vždy je možné eliminovat v tiskové hale veškeré UV záření, jednu oblast řešit lze. Jedná se o osvětlení mezi jednotlivými barevníky, které je obvykle opět v těsné blízkosti fotopolymerních desek. Konečné nastavení barevníků a tlaků za plného běhu stroje a dosažení minimálního tiskového tlaku („kiss print“) napomůže k dosažení maximální životnosti desky.

Dobrá znalost vašich barev, ředidel a čisticích prostředků je důležitá nejen pro maximalizaci životnosti desky, ale také pro udržování stability barev, viskozity a pH. Některá rozpouštědla nejsou v určitých koncentracích kompatibilní s fotopolymerními deskami. Použití takových prostředků pak vyvolává nežádoucí účinky na desku, jakými jsou například bobtnání, smršťování, popraskání nebo měknutí. Je důležité se vyhnout čistým, 100% esterům, ketonům a glykol esterům. V některých případech jsou však tyto látky používány jako přísada v kombinaci se standardním propylalkoholem ve velice zředěné dávce. Zatímco někteří považují použití alifatických/aromatických uhlovodíků za přijatelné, pokud jsou používány jako přísady v rozmezí 1-5 %, obecně je dobré se jim zcela vyhnout. Většina alkoholů/glykolů je pro použití na fotopolymerní desky přijatelná, ale s několika výjimkami, které zahrnují nezředěný octyl, benzyl a methyl. Při úpravě pH je kompatibilní většina aminů, kromě morfolinu.

Pro stanovení úrovně kompatibility rozpouštědla a fotopolymerní desky lze provést test bobtnání. Pokud je nabobtnání menší než 50 mikronů a dochází ke ztrátě tvrdosti menší než 3 Shore A, je deska vůči rozpouštědlu považována za odolnou. Pokud je nabobtnání 50 - 80 mikrometrů a dochází ke ztrátě tvrdosti 3-7 Shore A, považuje se deska vůči rozpouštědlu za podmíněně odolnou. Pokud je nabobtnání větší než 80 mikronů a ztráta tvrdosti větší než 7 Shore A, pak se deska vůči rozpouštědlu považuje za nerezistentní.

V tiskové hale se často může vyskytovat ozon. Ozon (O3) je vysoce reaktivní plynná sloučenina složená ze tří atomů kyslíku. Ozón se vyskytuje jak v horní atmosféře Země, tak na úrovni země. V okolí tiskového stroje jsou nejčastějšími zdroji ozonu elektromotory a koronovací jednotky. Pokud dochází k praskání desek vlivem ozonu, kontaktujte svého dodavatele nebo výrobce desek a požádejte o posouzení. Přístroje na měření ozonu udávají hodnotu v jednotkách PPB.

Čištění a demontáž

Pro maximalizaci životnosti, by desky měly být očištěny ihned po tisku. Desky by měly být čištěny utěrkami, které nepouští vlákna, bez obsahu jakýchkoli nečistot, nebo měkkým kartáčem z přírodních vláken pro bezpečné odstranění barev v rastrových částech tisku bez rizika poškození jemných bodů. Pro čištění desek nepoužívejte nylon. Nylonový materiál účinkuje na jemné tiskové body jako struhadlo. Je možné použít také čisticí prostředky na alkoholové bázi. Desky by však neměly být ponořeny do žádného čistícího roztoku. Nikdy by pro čištění desek neměl být používán acetát. Ale pokud už je acetát používán na čištění, měl by být používán ředěný na max. 20%. Desky musí být před stohováním kompletně usušeny a poté uloženy naplocho. Desky by se neměly drhnout do sucha. Měly by být vysáty nebo sušeny vzduchem, nebo pomocí utěrek, které nepouští vlákna.

Při demontáži fotopolymerních desek je nutná extrémní opatrnost. Někteří výrobci fotopolymerních desek dodávají pomůcky, které usnadňují demontáž desky z válce. Nepoužívejte ostré předměty ani nože, protože mohou desku poškodit. Začněte s rohem desky, pomalu odlepujte desku z lepicí pásky po celé délce válce. Jakmile je deska odlepená po celé délce válce, uchopte a sloupněte desku z obvodu válce oblepeného montážní páskou. Pokud je montážní páska příliš silná, nebo když lepidlo zůstane na spodní části desky, je možné si pomoci aplikací malého množství alkoholu. Alkohol pomůže s odstraněním lepicí vrstvy.

Skladování desek

Skladovací systémy pro desky, návleky a válce se liší uživatel od uživatele. Bez ohledu na to, jaký systém se používá, minimální kontakt minimalizuje poškození. Při skladování je vyžadována vhodná teplota a také ochrana proti UV záření a ozonu. Ideální skladovací podmínky se liší dle jednotlivých výrobců fotopolymeru. Někteří doporučují chladné, tmavé a suché prostředí, tj. 15-20 °C (59-68 °F) při 55 % relativní vlhkosti (+/- 5 %). Jiní uvádějí teploty v rozmezí 4-38 °C (40-100 °F) jako přijatelné, spolu s minimální až nulovou vlhkostí. Na všech světlech a oknech by měly být použity UV filtry. Při skladování desek na plocho, chraňte desky před zdroji světla uložením do černých plastových sáčků a poté je utěsněte. Pokud jsou k dispozici, použijte pěnové proklady, které jsou obvykle dodávány spolu s deskami nebo papírové archy mezi jednotlivé desky pro zamezení poškození při skladování na sobě. Pamatujte, někteří výrobci fotopolymeru doporučují nestohovat desky výše než 15 cm (6 palců) na sebe.

Takže nyní, když znáte veškeré ovlivňující faktory, když se příště někoho zeptáte: „Jakou životnost mají tyto desky?“, měli byste doufat, že odpověď nepřijde příliš rychle a příliš jednoznačně.